電火花加工用石墨電極材料的選擇

作者:admin 發布日期:2018/1/13 關注次數:

二維碼分享

對于石墨材料,主要有以下4個指標直接決定著材料的使用性能:

(1)材料的平均顆粒直徑

材料的平均顆粒直徑直接影響到材料放電的狀況。石墨材料的平均顆粒越小,材料的放電越均勻,則放電狀況越穩定,表面質量越好,損耗情況越小;平均顆粒越大,在粗加工中能獲得更好的去除率,但精加工表面效果較差,電極損耗較大。

(2)材料的抗折強度

材料的抗折強度是材料強度的直接體現,顯示材料內部結構的緊密程度。強度高的材料,其放電的耐損耗性能相對較好,對于精度要求高的電極,盡可能選擇強度較好的材料。

(3)材料的肖氏硬度

石墨的硬度比金屬材料要高,在切削時刀具的損耗比切削金屬要大些。與此同時,硬度高的石墨材料在放電損耗方面的控制比較優秀。

(4)材料的固有電阻率

固有電阻率較大的石墨材料,放電速度會比電阻率小的慢。固有電阻率越高,電極損耗就越小,但固有電阻率偏高時,放電的穩定性會受到影響。

目前全球知名的石墨供應商中不同供應商有多種不同牌號的石墨可供選擇。通常根據石墨材料的平均顆粒直徑來分類,顆粒直徑≤φ4 μm的定義為細石墨,顆粒在φ5~φ10 μm定義為中石墨,顆粒在10 μm以上定義為粗石墨。顆粒直徑越小材料的價格越貴,可以根據電火花加工要求與成本選擇合適的石墨材料。

3. 石墨電極的制作

模具制造中的石墨電極主要用銑削加工的方法制作完成。從加工工藝的角度看,石墨與銅是2種不同的材料,應該掌握它們不同的切削特性。如果使用加工銅電極的工藝來加工石墨電極,必然會出現問題,如薄片經常發生斷裂,這就要求采用合適的切削刀具與切削參數。加工石墨電極比銅電極的刀具磨損要大,就經濟性考慮,選用硬質合金刀具是最經濟的,選擇金剛石涂層刀具(稱石墨刀)價格較昂貴,但金剛石涂層刀具使用壽命長,加工精度高,整體經濟效益不錯。刀具的前角大小也影響其使用壽命,前角0°的刀具會比前角15°的刀具高出多達50%的使用壽命,切削的穩定性也較好,但是斜角越大,加工表面越好,使用15°斜角的刀具能達到最佳的加工表面。加工時的走刀速度可按電極的形狀來調整,通常為10 m/min,與加工鋁或塑料類似,粗加工時刀具可直接在工件上下刀,精加工易發生崩角、碎裂的現象,常采用輕刀快走的方式。

石墨電極在切削加工中會產生大量的粉塵,為避免石墨顆粒吸入機床主軸和絲杠,目前解決方案主要有2種,一種是使用專門的石墨加工機,另一種是將普通的加工中心改裝,配置專門的吸塵裝置。市場上專門的石墨高速銑削機床銑削效率高,可輕松完成復雜電極的制造,電極精度高,表面質量佳。

如果需要使用電火花線切割來制作石墨電極,推薦使用顆粒直徑更小的細石墨材料。石墨材料的電火花線切割加工性能較差,其顆粒直徑越小時可獲得相對較高的切割效率,避免出現頻繁斷絲、表面條紋等異常問題。

4. 石墨電極的電火花加工參數

石墨與銅材料的電火花加工參數選用有較大差異。電火花加工參數主要包括電流、脈沖寬度、脈沖間隙、極性。以下介紹合理使用這些主要參數的依據。

石墨電極的電流密度一般為10~12 A/cm2,比銅電極要大得多,因此在對應面積允許的電流大小范圍內,電流選用越大,則石墨放電加工速度越快,電極損耗越小,但表面粗糙度會變粗。

脈沖寬度選用越大,電極損耗會降低。但較大的脈沖寬度會使加工穩定性變差,同時使加工速度變慢,表面變粗糙。粗加工時為保證電極低損耗,通常使用較大的脈沖寬度,其取值在100~300 us時可有效實現石墨電極的低損耗加工。精加工時,為獲得精細表面與穩定的放電效果,宜選用較小的脈沖寬度。一般石墨電極比銅電極加工時選取的脈沖寬度要減少約40%。

脈沖間隙主要影響放電加工速度和加工穩定性,其值越大加工穩定性越好,對獲得較好的表面均勻性有幫助,但加工速度會降低。在保證加工穩定的情況下,選用較小的脈沖間隙可獲得較高的加工效率,但放電狀態不穩定時,脈沖間隙選取較大些可獲得更高的加工效率。石墨電極放電加工中通常將脈沖間隙與脈寬寬度按1:1來設定,而通常銅電極加工中脈沖間隙與脈寬寬度按1:3來設定。在石墨加工穩定的情況下,可以將脈沖間隙與脈寬寬度的搭配比例調整到2:3。脈沖間隙較小的情況下,有利于在電極表面形成覆蓋層,對降低電極損耗有一定的幫助。

(1)材料的平均顆粒直徑

材料的平均顆粒直徑直接影響到材料放電的狀況。石墨材料的平均顆粒越小,材料的放電越均勻,則放電狀況越穩定,表面質量越好,損耗情況越小;平均顆粒越大,在粗加工中能獲得更好的去除率,但精加工表面效果較差,電極損耗較大。

(2)材料的抗折強度

材料的抗折強度是材料強度的直接體現,顯示材料內部結構的緊密程度。強度高的材料,其放電的耐損耗性能相對較好,對于精度要求高的電極,盡可能選擇強度較好的材料。

(3)材料的肖氏硬度

石墨的硬度比金屬材料要高,在切削時刀具的損耗比切削金屬要大些。與此同時,硬度高的石墨材料在放電損耗方面的控制比較優秀。

(4)材料的固有電阻率

固有電阻率較大的石墨材料,放電速度會比電阻率小的慢。固有電阻率越高,電極損耗就越小,但固有電阻率偏高時,放電的穩定性會受到影響。

目前全球知名的石墨供應商中不同供應商有多種不同牌號的石墨可供選擇。通常根據石墨材料的平均顆粒直徑來分類,顆粒直徑≤φ4 μm的定義為細石墨,顆粒在φ5~φ10 μm定義為中石墨,顆粒在10 μm以上定義為粗石墨。顆粒直徑越小材料的價格越貴,可以根據電火花加工要求與成本選擇合適的石墨材料。

3. 石墨電極的制作

模具制造中的石墨電極主要用銑削加工的方法制作完成。從加工工藝的角度看,石墨與銅是2種不同的材料,應該掌握它們不同的切削特性。如果使用加工銅電極的工藝來加工石墨電極,必然會出現問題,如薄片經常發生斷裂,這就要求采用合適的切削刀具與切削參數。加工石墨電極比銅電極的刀具磨損要大,就經濟性考慮,選用硬質合金刀具是最經濟的,選擇金剛石涂層刀具(稱石墨刀)價格較昂貴,但金剛石涂層刀具使用壽命長,加工精度高,整體經濟效益不錯。刀具的前角大小也影響其使用壽命,前角0°的刀具會比前角15°的刀具高出多達50%的使用壽命,切削的穩定性也較好,但是斜角越大,加工表面越好,使用15°斜角的刀具能達到最佳的加工表面。加工時的走刀速度可按電極的形狀來調整,通常為10 m/min,與加工鋁或塑料類似,粗加工時刀具可直接在工件上下刀,精加工易發生崩角、碎裂的現象,常采用輕刀快走的方式。

石墨電極在切削加工中會產生大量的粉塵,為避免石墨顆粒吸入機床主軸和絲杠,目前解決方案主要有2種,一種是使用專門的石墨加工機,另一種是將普通的加工中心改裝,配置專門的吸塵裝置。市場上專門的石墨高速銑削機床銑削效率高,可輕松完成復雜電極的制造,電極精度高,表面質量佳。

如果需要使用電火花線切割來制作石墨電極,推薦使用顆粒直徑更小的細石墨材料。石墨材料的電火花線切割加工性能較差,其顆粒直徑越小時可獲得相對較高的切割效率,避免出現頻繁斷絲、表面條紋等異常問題。

4. 石墨電極的電火花加工參數

石墨與銅材料的電火花加工參數選用有較大差異。電火花加工參數主要包括電流、脈沖寬度、脈沖間隙、極性。以下介紹合理使用這些主要參數的依據。

石墨電極的電流密度一般為10~12 A/cm2,比銅電極要大得多,因此在對應面積允許的電流大小范圍內,電流選用越大,則石墨放電加工速度越快,電極損耗越小,但表面粗糙度會變粗。

脈沖寬度選用越大,電極損耗會降低。但較大的脈沖寬度會使加工穩定性變差,同時使加工速度變慢,表面變粗糙。粗加工時為保證電極低損耗,通常使用較大的脈沖寬度,其取值在100~300 us時可有效實現石墨電極的低損耗加工。精加工時,為獲得精細表面與穩定的放電效果,宜選用較小的脈沖寬度。一般石墨電極比銅電極加工時選取的脈沖寬度要減少約40%。

脈沖間隙主要影響放電加工速度和加工穩定性,其值越大加工穩定性越好,對獲得較好的表面均勻性有幫助,但加工速度會降低。在保證加工穩定的情況下,選用較小的脈沖間隙可獲得較高的加工效率,但放電狀態不穩定時,脈沖間隙選取較大些可獲得更高的加工效率。石墨電極放電加工中通常將脈沖間隙與脈寬寬度按1:1來設定,而通常銅電極加工中脈沖間隙與脈寬寬度按1:3來設定。在石墨加工穩定的情況下,可以將脈沖間隙與脈寬寬度的搭配比例調整到2:3。脈沖間隙較小的情況下,有利于在電極表面形成覆蓋層,對降低電極損耗有一定的幫助。

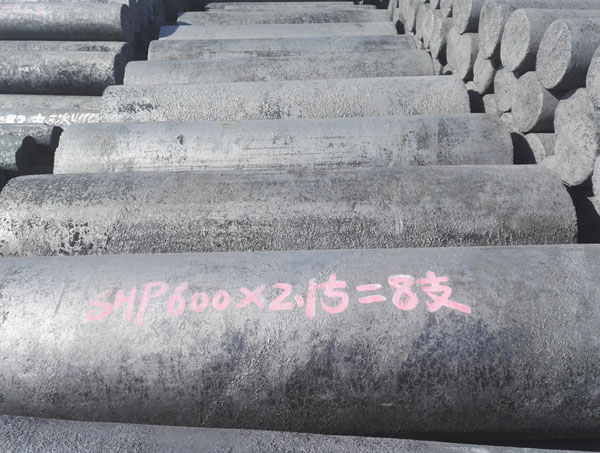

豐鎮市宏升炭素有限公司創立時便確立了"科技,創新,領先"的發展戰略,秉承"質量第一,服務至上"的經營理念,經過工藝提升,品質完善,市場開拓,宏升炭素已成為晉,冀,蒙地區最大的石墨化加工企業.主營業務有山西石墨電極,石家莊石墨電極,大同碳化硅.聯系電話話:04742293331

- 上一篇:石墨電極電火花加工的用途

- 下一篇:宏升炭素祝大家2018新年大吉